【振動板について】

(乙訓) こちらにあるのは 3D プリンターで作った振動板のモデルです。最初に作図しますが、それだけでは全く実体感がないので、このように3D形状のものを作ることで実際に形を見ます。昔はモックを作っていましたが今は 3D プリンターで作ることができます。だいたい振動板の部分で 24時間くらいかかります。アダプターも 3Dプリンターで事前に作ってみています。

(玉置) アダプターで12~13時間くらいでしょうか。形状が複雑であればあるほど時間がかかります。

(乙訓) エッジは薄すぎる(0.4mm)ので少し途切れてしまいます。

(実際のサンプルをご覧いただく)

(乙訓) 次に振動板の材料です。

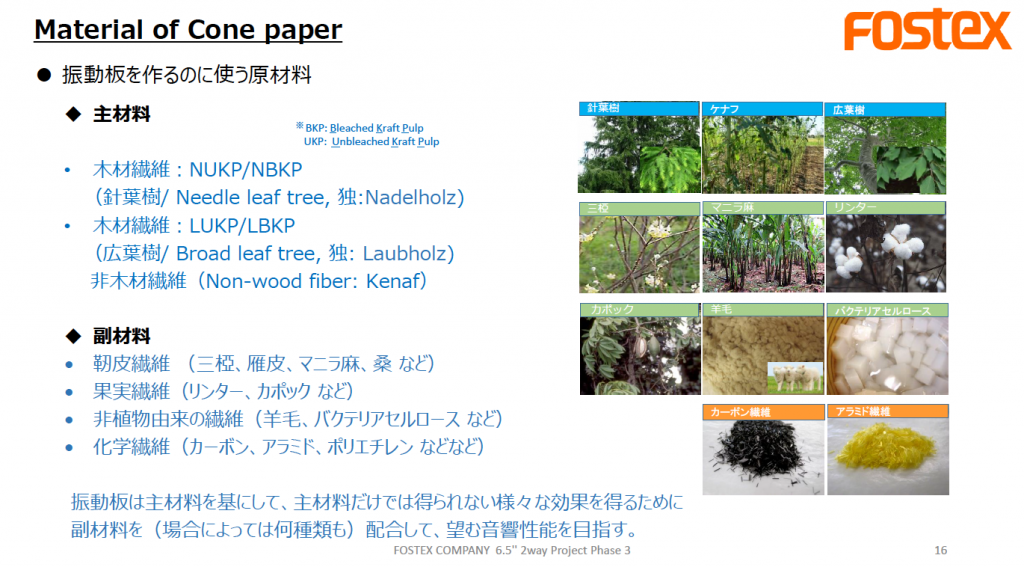

(乙訓) 主な材料はまず木材繊維です。いわゆる紙ではクラフトパルプがメインです。木材では針葉樹と広葉樹という大きな分類の他に漂白してあるものとないものがあります。これらは産業界で一般的に使われているものです。フォスター電機のためだけに作っている振動板の素材はありません。スピーカーに使う原材料の量は産業界全体からすると極めて少ないので、一般に流通しているものの中から選択することになります。それが NUKP と NBKP(針葉樹で未漂白のパルプ/漂白したパルプ)、LUKP と LBKP (広葉樹で未漂白のパルプ/漂白したパルプ)です。

(乙訓) ここでご紹介しているパルプですと 100% この材料を使用しても振動板を作ることができます。

(実際の材料のサンプルを来場者にご覧いただく)

(乙訓) これ以外に非木材パルプがあります。環境上の問題、森林伐採などの問題があるので、ケナフなど育つのが早い草を使います。よく名刺などに「非木材パルプを使用しています」などとあると環境問題に配慮しているのかな? というようになります。木材パルプと同じように普通に流通しているものがあります。アオイ科の植物で非常に生育が早いものですから、森林を伐採せずにパルプを作ることができます。これらも音響的に使えるレベルのものなので使っています。ここまでが主材料(メインパルプ)となるものです。

(乙訓) その他に振動板としてはメインの材料とはならない、副材料として使用するものがあります。主材料に加えて使うものです。まずは靭皮(じんぴ)繊維。三椏(ミツマタ)は紙幣にも使われている強靭な材料です。これらはメインパルプを補強するようなかたちで使用します。これだけで振動板を作ることはありません。

(乙訓) 果実繊維にはカポックなどがあります。植物の房の中の種の周りに生えている毛で、ふわっとした綿状のものです。これは振動板の厚みを出すときなどに使います。重さをあまり変化させずに厚みを出すときに使用する材料です。フルレンジは密度を上げてパリッと作りますが、ウーハーのようにふっくらさせたい時や損失を多めにするときなどにこうしたカポックやリンターなどを使います。ここまでが植物由来の繊維です。

(乙訓) 天然材料だけれども植物由来ではないものが羊毛(ウール)やバイオセルロース、セルロースナノファイバーなどです。セルロースナノファイバーは非常に細い繊維です。バイオセルロースはフォスター電機では「バイオダイナ」という商標で使用しています。代表的なのはヘッドホンのドライバーの振動板です。

(荒谷) TH900 などで使われています。

(乙訓) KOTORI 201 もです。バイオダイナは細くて強靭な繊維です。私もいろいろなモデルで使っています。これからはセルロースナノファイバーも検討を進めていきます。これはまだあまり使用されていませんが、今後は使用されるようになっていきます。

(お客様) 剛性はどのくらいあるものなのでしょうか。

(乙訓) 非常にミクロなものなので比べるのは難しいです。単純に鉄と比べてとかいう形で数値が出たとしても「構造体としてどうか?」ということになりますので、単純に比較することはできません。あまりそういうデータだけをみてしまうと失敗してしまいます。ミクロ的に見ると強いけれども、マクロ的には弱いといったこともあります。バイオセルソースはそうです。40mmや50mmのドライバーだと非常に強いですが、これを100% にしてしまうと弱くなります。昔 FOSTEX に BC10 というユニットがありました。このモデルはフォスター電機で最初にバイオダイナを使用したモデルですが、歴代で最高の含有率になっています。最初は100% でやったのですがペロペロでダメでした。他の材料を混ぜて調整しました。

(荒谷) 10cm フルレンジでアルニコマグネットのモデルですね。フレームは今の10cmフルレンジと同じ丸型のフレームです。

(乙訓) そのときの振動板が最もバイオセルロースの比率が高くなっています。バイオセルロースはいわゆるナタデココです。ナタデココは食用に培養したものに味付けをしたものです。振動板に使うときは精製をしてつかっています。それをそのままナタデココのような状態で使うのではなく、細かく離解した状態で使用します。

(乙訓) そして最後に化学繊維です。古くから使われているのはポリエチレンです。融点が低くて熱を加えると溶けます。これはあまり人気がありません。それよりはカーボンやアラミド、PBOでしょうか。アラミドは私は好きで多用しています。ただ、W160A-HR の振動板にアラミドは入れていません。これにはさらに強い PBO を使っています。PBO の特徴は切れにくいところです。

(乙訓) カーボンは短繊維で使用します。カーボンの最も多い使われ方は織布状にする方法です。私たちはクロス(織布)もやりますが、抄紙の材料として短繊維を混ぜ込んで使用します。あまり入れすぎてしまうと他の材料と親和しません。全体の中にただ強靭な材料があるだけの状態になってしまうので、つなぎとめるために他の材料が必要です。

(乙訓) 以上が材料のご紹介です。こうした材料の配合を考えながら量や質をコントロールします。メインパルプだけでは出すことができない音響性能をサブパルプを加えながら調整していきます。

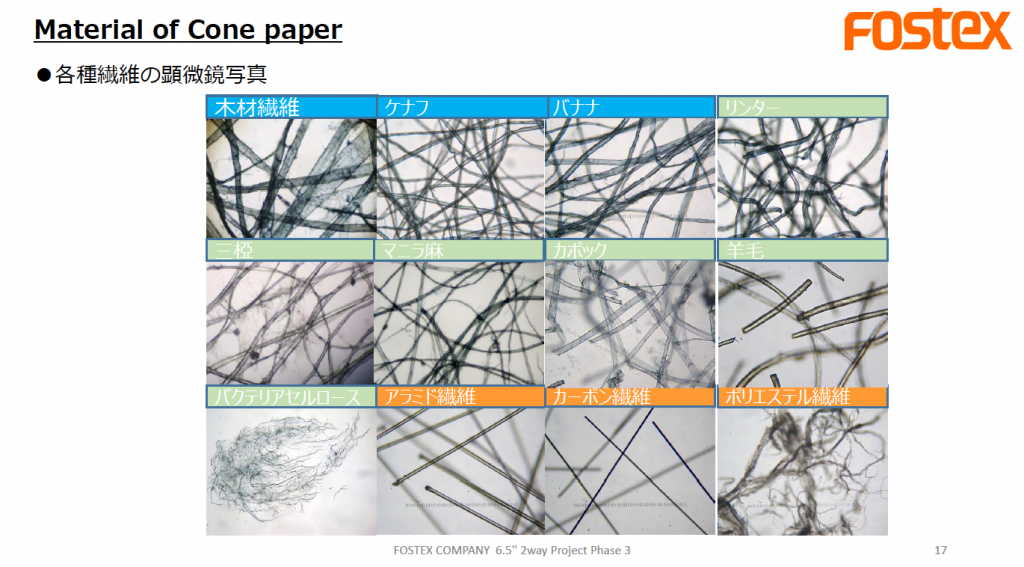

(乙訓) 資料-15 は材料の拡大写真です。木材パルプと化学繊維では見え方が全く違います。化学繊維は棒状になっています。

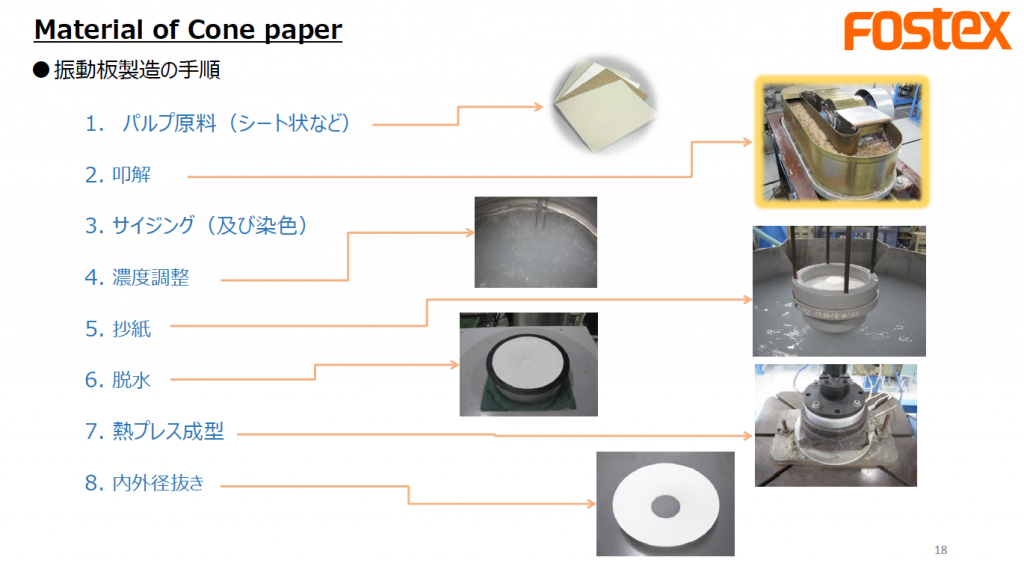

(乙訓) 資料-16 は一般的な振動板の製造の手順です。パルプ原料のシートは1m強四方くらいの大きさです。それをビーターという機械の中に入れて叩解(こうかい)します。叩解したものをいくつかの工程を経て抄紙します。水の中にパルプを入れて振動板の形状をした「型」で漉き上げて、脱水、プレスします。その後に振動板の形状にカットします。

(荒谷) 脱水はバキュームで下から吸うんですよね?

(乙訓) そうです。洗濯機の脱水のように遠心力を利用するのではなく、吸引で水分を抜いていきます。プレスする前の段階で、何パーセント水を抜いて何パーセント残すかという「含浸率」割合があります。含浸率が低すぎるとプレスしたときにカラカラになってしまい、水素結合しない弱い振動板になってしまいます。含浸率が高すぎるとプレスした時に水蒸気爆発を起こして、バーンとなってパルプが飛び散ってしまいます。適正な含浸率があるわけです。

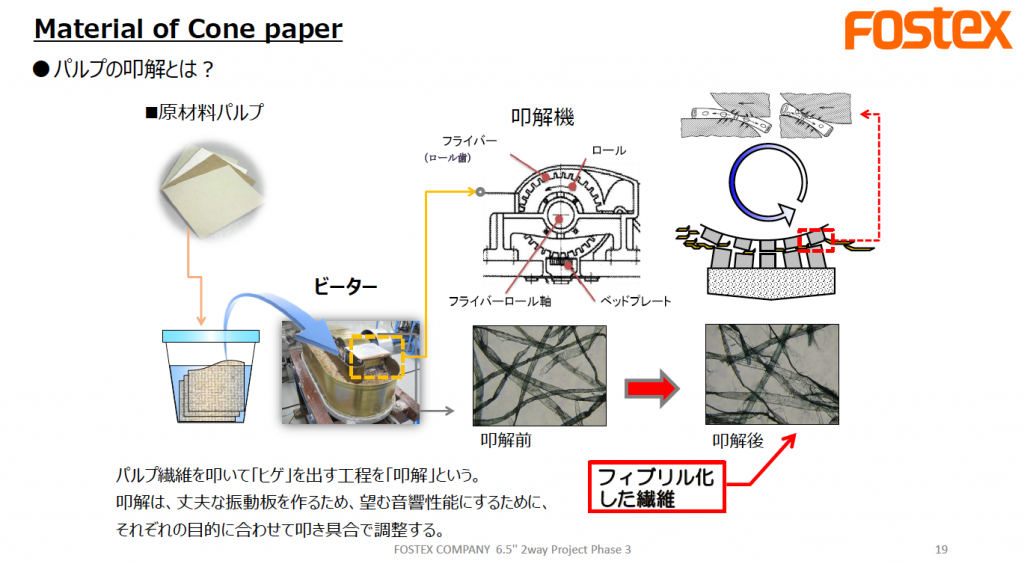

(乙訓) 資料-17 は叩解についての説明です。

(荒谷) ビーターは「流れるプール」のような感じのところに水とパルプが流れていて、途中にパルプを叩く叩解機がついています。

(乙訓) この「ビーティング」は振動板を作る上でパルプを処理する工程でもっとも大切な工程です。ビーティングはパルプの叩解度を調整してより適した結合状態にするための処理です。単純な形状の繊維を叩くことでヒゲを出す「フィブリル化」という処理です。ちょうど枝毛のような感じです。元々太かったものを叩くことで毛羽出させて膨らませるような感じです。この細かいヒゲによって他の繊維と結合しやすくなり、強固な構造体になります。

(乙訓) 叩き過ぎると、超叩解という状態になり、糊のような状態になります。繊維が細かく目が詰まった状態です。タバコの巻紙や辞書に使われている神は超叩解パルプを使って薄い紙になっています。薄くて強靭な紙ではありますが、振動板には適していません。

(乙訓) その他に天然繊維では椰子とかシュロなどがありますが、それらもスピーカーの振動板には適していません。あのタワシのような繊維で振動板を作るとボソボソな状態になります。それが超叩解の対局です。振動板はその間の状態に調整します。ウーハー寄りにするには太く強く長い繊維で構造体を造り、その間を何かしらの素材で埋めるような作り方になります。フルレンジではもっと密度を上げてピチッとさせる傾向になります。先ほどのバイオセルロースや三椏のような細くて強靭な繊維を間に入れていくイメージです。

(荒谷) よく大口径のウーハーで表面がボコボコの状態のものがありますが?

(乙訓) あれは素材の前に製法に違いがあります。振動板の製法にプレス、ノンプレスという製法があります。強くプレスしてお札のようにピチピチな状態にするのがプレスです。ふわっとさせるのがノンプレスです。プレスせずに厚みで剛性をあげて、損失を上げるタイプです。リンターやカポックのようなものを入れてかさをあげてウーハー寄りにしていくということもあります。

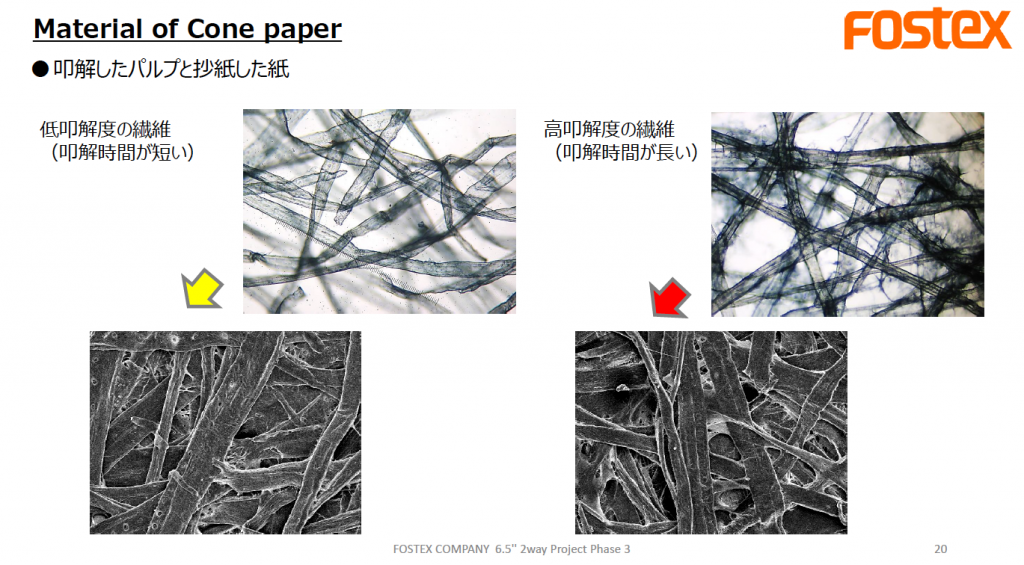

(乙訓) 資料-18 の左側の「低叩解度の繊維」はまだあまり叩かれていない状態の写真です。右側の「高叩解度の繊維」の写真はよく叩かれた状態の繊維です。両者の間の状態になるように配合して作っていきます。

(荒谷) 資料-18 はそれぞれ両極端の写真ですか?

(乙訓) そうです。

(荒谷) 結構微妙な違いですね。

(乙訓) 同じものではなくて全体の中の一部のわかりやすい部分を拡大しています。

(お客様) カーボンやアラミドは叩解できないのですか?

(乙訓) 壊れるだけです。天然繊維だから叩解することができます。「木材繊維だとこうなる」という例示です。

(荒谷) それぞれの材料は乙訓さんご自身で配合を決めるのですか?

(乙訓) パルプの特性はおおむね理解しています。「どの材料を入れるとどうなる」という傾向は分かるのですが、製造上の問題もあるので、多く入れたくても入れられないこともあります。いわゆる黄金比のようなものがあったり、この材料は全体の何%まででないと製造に難があるというようなものもあります。そこは専門の技術スタッフに尋ねながら配合を決めていきます。自分でどの材料を何%というように、好きにレシピを書いて作ってもらうということではありません。全部理解していればいいのですが、そこまではいきません。

(荒谷) 振動板に関しては専門の技術スタッフがいるわけですね?

(乙訓) 振動板の設計部門の専門家がいます。今回の資料もその部門から借りてきたデータを再編集したものです。

(乙訓) その専門家とは口論になりますね。こちらが「こうしたい」と言っても「その材料はそんなに入らない」とかいった具合です。材料に関しては折れてもらうようなこともありますが、設備による制限がある場合にはいかんともし難くなります。

(乙訓)材料の配合では、意図した効果を得るためにはどうしたら良いかということを考えます。副材料はただ入れればいいというわけではありません。それぞれに相性がありますので、合わないものもあるわけです。

(乙訓)今ご紹介しているのは振動板の材料ですけれども、振動板を作る工程にはその他にも染色、サイズ、含浸という工程もあります。材料の選定はそれらの工程の一部でしかありません。性能には材料要素が非常に強く出ますけれども、それだけではありません。例えば、湿気てしまったら困るわけです。振動板は湿度の影響を受けにくいようにいろいろとな処理がなされています。湿気の影響は全く受けないわけではないですが、普通の紙よりは耐性があるように作られています。極端な例では車載用スピーカーです。車載スピーカーは非常に厳しい条件があります。玉置さん、例えば車載用スピーカーに使われる振動板にはどのようなことが求められますか?

(玉置) もちろん防水性能は絶対に必要です。その他にも絶対に破れない、燃えない、曲がらない 壊れないということが求められます。

(乙訓) 家庭用に比べると車載用スピーカーに求められる防水性能は並外れたものです。

(玉置) 例えば、洗面器のようなものに24時間つけていても中に水か浸透しないという条件があります。

(乙訓) 紙ですが、それを使って容器を作ったとしても水が漏れない程度の性能が必要ということです。

(玉置) 具体的には大きな太めの塩ビパイプのようなものに水を貯めておきます。深さはだいたい50cmくらいで、50cm分の水圧がかかる状態になります。その下に振動板が下向きになるように入れて置いておきます。振動板の裏側から前の面に滲みでてこないというのが品質の条件になっています。

(乙訓) ドアに取り付けたときにドアの内側に水が入ってこないようにするための条件です。

(玉置) 大雨のときにドアのところから水が入ってこないようにするためです。

(荒谷) その上で音質についても条件があるわけですね?

(玉置) その通りです。

(乙訓) 振動板に求める性能は様々です。家庭用の場合には水が漏れないようにということまでは言われません。

(荒谷) 以前車のスピーカーの設計者がこちらに来たときに、フォステクスのスピーカーを見ながら「いいなー」と言っていました。音質の事ばかりを考えて自分も作ってみたいということでした。

(お客様) カーオーディオ用のスピーカーを私たちが流用してもあまりいい結果は得られないということでしょうか。

(玉置) 求めている方向が違うと考えていただければと思います。

(荒谷) 同じ車載用でも、アフターマーケット向けと純正スピーカーの違いというのもあると思います。純正になるほど耐久性などの要求レベルが上がってくることになります。

(乙訓) ライン装着の純正品に求められる品質は他の保安部品同様になっていています。アフターマーケットで売られるスピーカーはハイファイ用に近いですけれども、温度への耐性などについてはホーム用よりも厳しい基準になっています。自動車メーカーからいただくお仕事についてはレベルが違います。着眼点が違いますし、要求レベルが全く違ってきます。ここにあるような(ハイファイ用の)スピーカーを持って行ったらそれこそ門前払いです。車全体の質量と燃費の重要度が非常に高いですから、重いスピーカーまずはダメです。

(お客様) 先ほど材料を拝見したときは繊維系の材料だけでした。含浸という説明もあったのですが、繊維を結びつけるようなバインダーのような材料は何か使うのでしょうか? また最後に加圧するとおっしゃっていましたが、そのときに繊維同士が密に結合するというような接着効果があるのでしょうか。

(乙訓) おっしゃって頂いたとおりです。熱プレスすることによる水素結合があります。プレスした後にローコストモデルだと一次含浸に続いて二次含浸で樹脂を含浸して繊維と繊維を水素結合させる以外にも樹脂をバインダーとして入れることがあります。それは昔から行われています。その際に行う質と量は色々あります。英語ではトリートメントなどといったりするのですが、繊維だけでは得られない特性を樹脂によって与えています。このあたりもノウハウですね。

(乙訓) 今ご紹介したのは抄紙のみですが、その他にもガラスクロスとかアラミドクロスのようなクロス。そのような織布を形成して使用することもあります。

(荒谷) お時間も過ぎていますのでそろそろ聴きましょう。ここにあるスピーカーは前回鳴らしてからはエージングが進んだだけで仕様は変わっていませんね? どのくらい鳴らしていたんでしょうか?

(乙訓) 許される限りはずっと鳴らしていました。もちろん他のも聴いていますけども

(荒谷) 前回聴いた状態から時間が経過している状態のものということですね。搭載されているユニットは W160A-HR とツィーターはレギュラー品の T250D です。ネットワークは FW168HS 試聴用に作成したネットワークそのままを流用しています。

【W160A-HR + T250D の 2way を試聴】

♩ Ready To Love / Tuck & Patti

【W160F-HR + T250D の 2way を試聴】

♩ Ready To Love / Tuck & Patti

(乙訓) W160F-HR の方はちょっとキツい音ですね。原因は作ってからの時間の経過が足りないこと、動作時間が短いこともあると思います。また音圧で見ると W160A-HR よりも高いですからそこもありそうです。中高域の音圧が高いことによって刺激成分が多いです。まして動かし始めて間もないのでバランス上はウーハーから出てくる中高域が過剰になっています。まだ良し悪しを判断する前の段階です。少なくとも同じところで切り替えて比較するまでに行っています。

(乙訓) そこで次にこれをどうするかです。アルニコ(W160A-HR)と同様にフェライト(W160F-HR)を作っていくのか、あるいはアルニコとは違った性格にしていくかということです。振幅の状態をセーブしていくのか動かしていくのかということですね。Fs や Qms の状態をどのようにしていくのかが課題になります。せっかく性格が違うのであえて違いを強調していくのが良いのではないかと今は考えています。

(乙訓) ですのでアルニコの W160A-HR はこのままの方向性で作っていきます。今の状態から Fs を上げることによってどのように変わっていくかです。 Fs を上げるには エッジの硬さやダンパーの変異をコントロールします。それによってどのように変化していくのかを検証します。フェライトの W160F-HR は今のままどのような用途に適しているかということを考えました。 BL が強いという部分を捨てて BL を合わせるということも考えられます。ただそうしてしまうと何をやっているのか分からなくなってしまいます。せっかく強いのを下げることになります。もちろん BL が強ければそれでいいわけではありません。ただ音圧を下げるために磁束密度を下げるのかということです。そうすると磁石を1個減らすのかということになります。ただそうしたとしても BL の11.1 は 8.1 にはならないです。そうすると BLの高さ、磁力の強さを生かした作りにした方がいいのではないかと考えています。

(乙訓)今は全く同じ振動系で磁気回路違いですが、そうではなくて、磁気回路の特性に合わせて振動系も合わせていけば、違う2種類のウーハーができるということになります。そういう方向性です。色が違う感じですね。

(荒谷)(取り付けたときの)外観が全く同じなのに音が違うというのは面白いですね。

(乙訓) 外磁の2段積みで強力になった磁気回路の良さを活かすものと、内磁の質の高さを磨いていくという路線が見えてきています。

(荒谷) アルニコの方はだいぶ前と印象が違います。

(乙訓) 毎日聴いていると分かりにくいですが、1ヶ月鳴らすとだいぶ違いますか?

(荒谷) そう感じました。W160F-HR の方は 音が飛んでこない感じとか、音がガチャガチャしている印象です。極端な例えをするなら、先ほど振動板素材の説明のときに例えで出てきたシュロの繊維を使ったようなそんな印象でした。

(乙訓) 振動系は全く同じです。これはあえて同じにしています。普通は変えたくなるところを全く同じにして磁気回路だけを変えています。やはりそれで全く変わってくるわけですね。インピーダンスカーブのピークがかなり高くなっていることもあります。それから BL が強いということは同じ剛性のものを強く動かすのですから音圧は高くなります。それらを受けて出ている影響は歪みだけでみるとあまり量は変わりませんけれどもパターンは変わっています。音圧が高いが故にメインの音圧が高い、受ける刺激が強いので、人間の非直線性を加えると最初に聴いた W160A-HR よりもうるさいので余計耳についてしまいます。先ほど比較試聴の際にはあえてボリュームを下げませんでした。下げてしまうと今度はツィーターが物足りなくなってしまいます。アッテネーターもいじりませんでした。そうするとクロスオーバーのずれも気になってきてしまいます。

今回はデータ取りなどを優先したのはそのあたりの調整を全く行っていませんので、その影響もあります。

(荒谷) 今日はデータのところで色々なことがわかりました。とくにあの 6kHz のところですよね。

(乙訓) あれはまだこの先議論すべき部分ですね。何とかしたい気持ちはあります。

(荒谷) 次回はどうなりますか?

(乙訓) 次回は W160F-HR(フェライトタイプ)の新しい方向性を模索します。具体的にはタンジェンシャルダンパーの試作をして W160F-HR に入れてみたいと思います。ロクハンを作るタネは巻いてあるのでダンパーの施策が来そうなので。

(荒谷) 前回お越し頂いた方はご存知だと思うのですが、ダンパーは W160A-HR も W160F-HR もコルゲーションなんですね。その W160F-HR の方のダンパーをタンジェンシャルにするということですね?

(乙訓) 違う路線のものを作ってみたいです。

(荒谷) 動きを止めるという方向ですね。そういう方向にしてみようと

(乙訓) アルニコの Fs を上げるとどうなるかということもですね。過振幅をおさえるともう少し充実するかもしれません。

(荒谷) 触るとすごいですからね。

(乙訓) ここで現れるエッジの具合はそのままです。形の合成はありますね。

FはAとは違う性格に

(荒谷) 次はウーハーに関しては技術的な説明というよりもそれらを踏まえて二つの方向に進めていくという感じになりそうですね。

(乙訓) 振動板の胴体ではなくてエッジとダンパーに行きたいですね。

(荒谷) 解説は済んでいるのでここがこうなったからこうなったという部分が見えてきそうですね。

(乙訓) T/Sパラメーターにあらわれますね

(玉置) そうですね。明確に表れます。

(荒谷) ツィーターの方は?

(乙訓) ツィーターはいよいよアルニコの内磁に振動系を付けてフレームがついた状態のものができる予定です。今日ようやく振動系が出来上がったという段階です。これを聴くのはこれからというところです。

(荒谷) 若干流動的ではありますけれども、内容は決まり次第アナウンスしたいと思います。日程は8月24日(金)の予定です。引き続きよろしくお願いいたします。